سرند

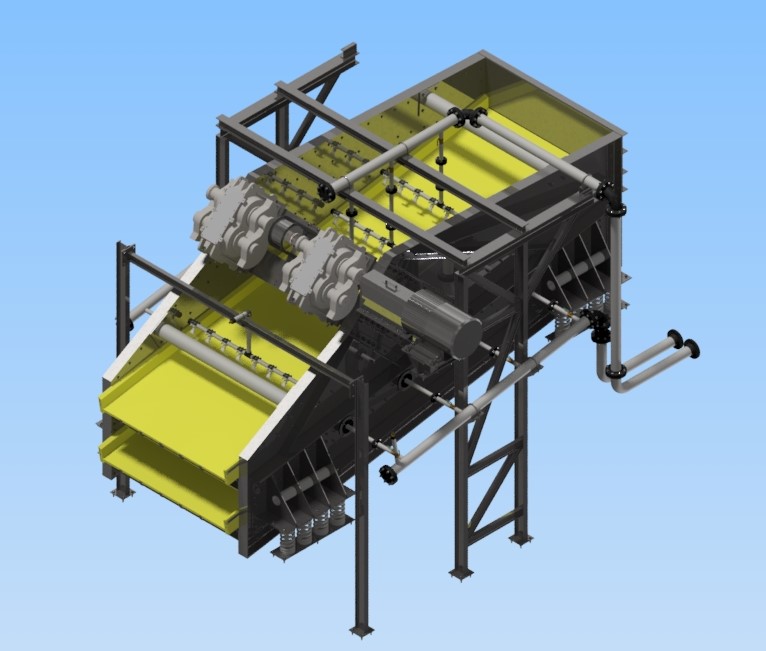

این تجهیز به طور معمول پس از هر مرحله خردایش قرار میگیرد و مواد خرد شده را کنترل میکند. در مدارهای خردایش از سرند برای طبقه بندی ذرات درشت از ریز نسبت به چشمهسرند، استفاده میشود. مهمترین پارامتر سرند، چشمه یا همان روزنه میباشد که بر اساس نیاز و مرحله مورد نظر متغیر است.

سرند

این تجهیز به طور معمول پس از هر مرحله خردایش قرار میگیرد و مواد خرد شده را کنترل میکند. در مدارهای خردایش از سرند برای طبقه بندی ذرات درشت از ریز نسبت به چشمهسرند، استفاده میشود. مهمترین پارامتر سرند، چشمه یا همان روزنه میباشد که بر اساس نیاز و مرحله مورد نظر متغیر است.

کارآیی این تجهیز نقش مهمی در کارآیی کلی مدار و تجهیزات خردایشی دیگر ایفا میکند و در صورتی که تجهیز دچار اختلال شود مدار خردایشی مختل شده و:

- قسمی از مواد معدنی ریزتر از چشمه سرند مجدد خردایش جدا شده و

- قسمی از مواد درشتتر از چشمه سرند به مرحله بعد منتقل می شود.

کاربردهای این دستگاه

به طور کلی سرندها برای دستهبندی و طبقه بندی مواد بهکار گرفته میشوند. این تجهیز بر اساس شرایط و ابعاد مواد معدنی به چند دسته تقسیم میشود. با توجه به نیاز و گسترده بودن ابعاد مواد معدنی، آنها را به صورت یک یا چند طبقه طراحی میکنند که قادر هستند طیف وسیعی از ذرات را دسته بندی کنند (از سایز 700 میلیمتر تا 75میکرون-فرکانس بالا).

کاربرد این تجهیز در صنایع مختلف

صنایع فرآوری مواد معدنی

صنایع شیمیایی

صنایع ساختمانی

معادن شن و ماسه

صنایع غذایی

صنایع کشاورزی

نیروی محرکه سرندها بسته به نوع ماده معدنی، ظرفیت و مرحله فرآیندی به چند بخش تقسیم میشوند.

شفت و لنگ

آنبالانس موتور

اکسایتر

انواع فراید سرندکنی

- سرند آشغالگیر یا Scalping Screen

- سرند دانهبندی یا Sizing Screen

- سرند شستوشو یا Washing Screen

- سرند آبگیری یا Dewatering Screen

متداولترین سرندهای صنعتی

- سرند گریزلی (سرندهای اولیه محسوب میشوند و برای مواد با ابعاد بسیار درشت از 350 میلیمتر و خشک کارایی دارند)

- سرند ارتعاشی (پرکاربردترین نوع سرند است که طیف وسیعی از ذرات 75 میکرون تا 350 میلیمتر و در دو نوع خشک و تر کاربرد دارند)

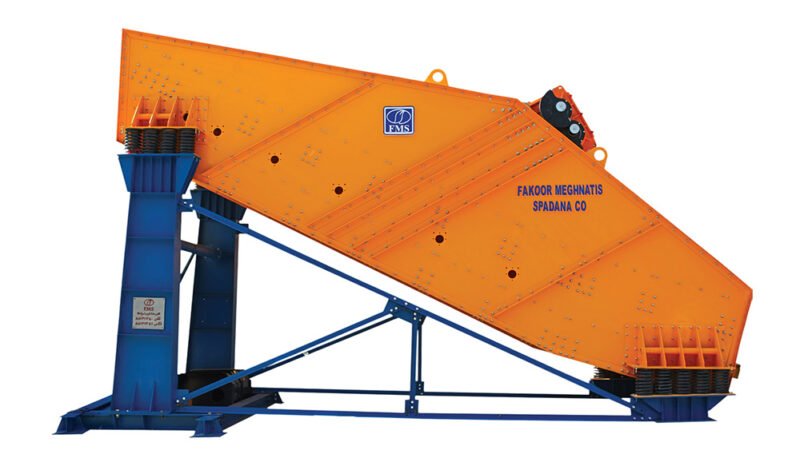

شرکت دانش بنیان فکور مغناطیس اسپادانا (FMS) با بکارگیری از بهروزترین تجهیزات، دستگاههای تست سرند و داشتن کارشناسان مجرب از سال 1371 در زمینه طراحی و ساخت سرند آغاز به فعالیت کرده است.شما میتوانید گزیدهای از فعالیتهای شرکت فکورمغناطیس را در سال 1399 نیز ملاحظه نمایید.

این شرکت با بیش از 30 سال تجربه قادر به ساخت انواع سرند در ابعاد و ظرفیتهای مختلف برای کارخانههای فرآوری و معادن مختلف میباشد. همچنین این شرکت بزرگترین سرند کشور با ابعاد 9×7/2 را طراحی و ساخته است. شایان ذکر است این شرکت قابلیت ساخت سرندهای با تحمل دمای 850 درجه برای صنایع ذوب آهن (DIR) و گندله پخته شده را دارد.